涡轮增压工作原理(一文搞清楚涡轮增压系统的

摘要:目前比较常见的是废气涡轮增压方式。废气涡轮增压器实际上是一种空气压缩机,通过压缩空气来增加进气量。它是利用发动机排出的废气惯性冲力来推动涡轮室内的涡轮,涡轮带动同轴的叶轮,叶轮压送由空气滤清器管道送来的空气,使之增压进入气缸。

发动机的进气增压有多种形式,如机械增压方式、气波增压方式、废气涡轮增压方式。

目前比较常见的是废气涡轮增压方式。废气涡轮增压器实际上是一种空气压缩机,通过压缩空气来增加进气量。它是利用发动机排出的废气惯性冲力来推动涡轮室内的涡轮,涡轮带动同轴的叶轮,叶轮压送由空气滤清器管道送来的空气,使之增压进入气缸。

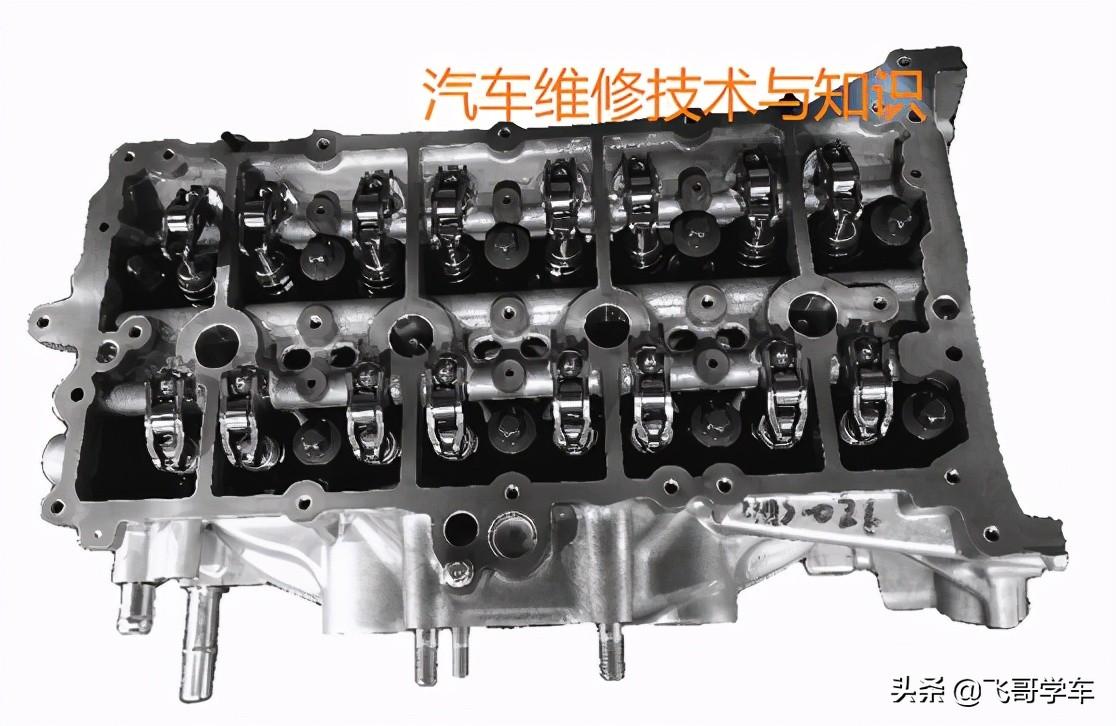

1. 集成排气歧管的气缸盖

目前,新款的国六发动机基本上采用集成排气歧管的气缸盖,这项技术称为内置式气缸盖排气歧管(IEM)技术。

这种集成排气歧管的气缸盖其优点如下:

(1)取消了单独的排气歧管,集成度提高,节省了空间,简化了零部件布局,机体重量减轻,油耗和排放也会相应得到改善。

(2)在冷启动和暖机过程中,热的废气与气缸盖水套进行热交换,冷却液升温快,发动机快速暖机,内部构件的摩擦减小,可燃混合气雾化更好,燃烧效率提高,不仅节油,而且降低了暖机过程中的污染物排放。

(3)当发动机达到热机状态,或者是处于负荷运行状态时,发动机排出的废气温度很高,涡轮增压器整体的温度也会很高,泵轮泵压后的空气很热,密度低且容易导致爆震。

如果采用的内置式气缸盖排气歧管,那么热的废气与气缸盖水套的冷却液进行热交换,在一定程度上可以降低废气温度,涡轮增压器的泵压效率将相应提升。

(4)取消了单独的排气歧管,也就意味着缩短废气侧涡轮增压器的气路长度,涡轮增压器的响应速度会有所提高。

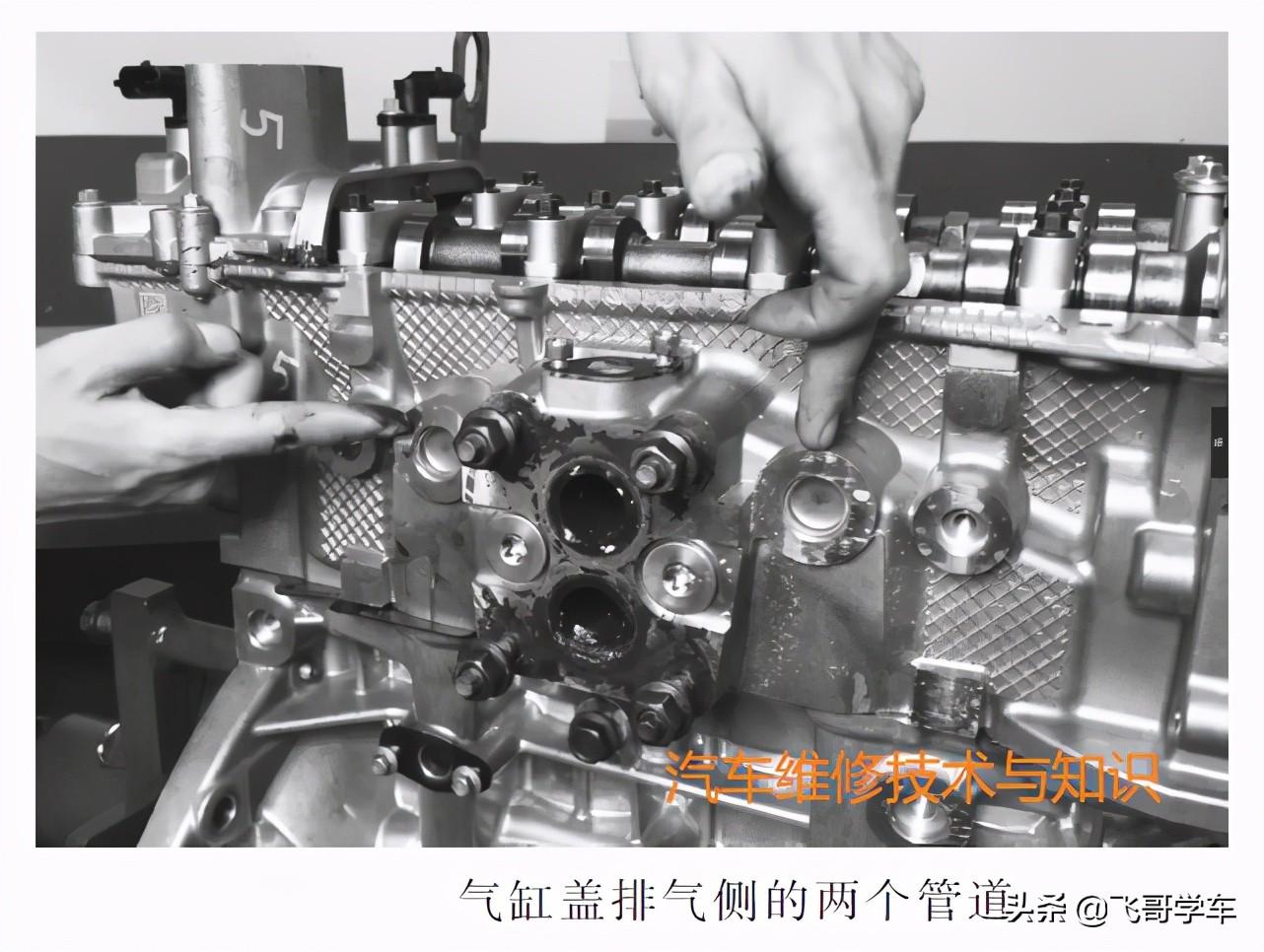

2. 双流道废气管路

涡轮增压器的废气管路采用两个管道,这种结构形式目前国六发动机已普遍采用,即涡轮排气方式采用较为先进的单涡轮双涡管技术。

传统常见的涡轮增压发动机大多采用单涡轮单涡管技术,所有气缸的排气歧管先集合在一起,汇为一管后再吹向涡轮,即只有一条废气流道。现在改进为两条废气流,这种技术的优势如下。

以四缸涡轮增压发动机为例,点火顺序为1-3-4-2。如果使用一条废气管道,发动机排气时难免会造成气体的脉冲谐振,即排出的废气会“打架”,进而影响缸体与缸体间的排气效率。

最主要原因是,气缸工作时有一段重叠时间,进气门和排气门都处于打开状态。如果相邻的两个气缸排气门同时打开,会导致废气回流至前一气缸内,使得它的进气效率降低,下一循环的总功率会受到影响。

为了消除这种各缸排气之间的干扰,将气缸盖排气侧设计成两个管道,使点火相邻两个气缸的排气管道两两分开(1和4一组、2和3一组),这样点火相邻的两个缸的进排气不受干涉影响,各缸的进、排气过程更加顺畅,进而提高发动机的工作效率。

有数据表明,单涡轮双涡管发动机的工作效率比单涡轮单涡管发动机提高7%左右,特别是瞬态加速性能提升比较明显。

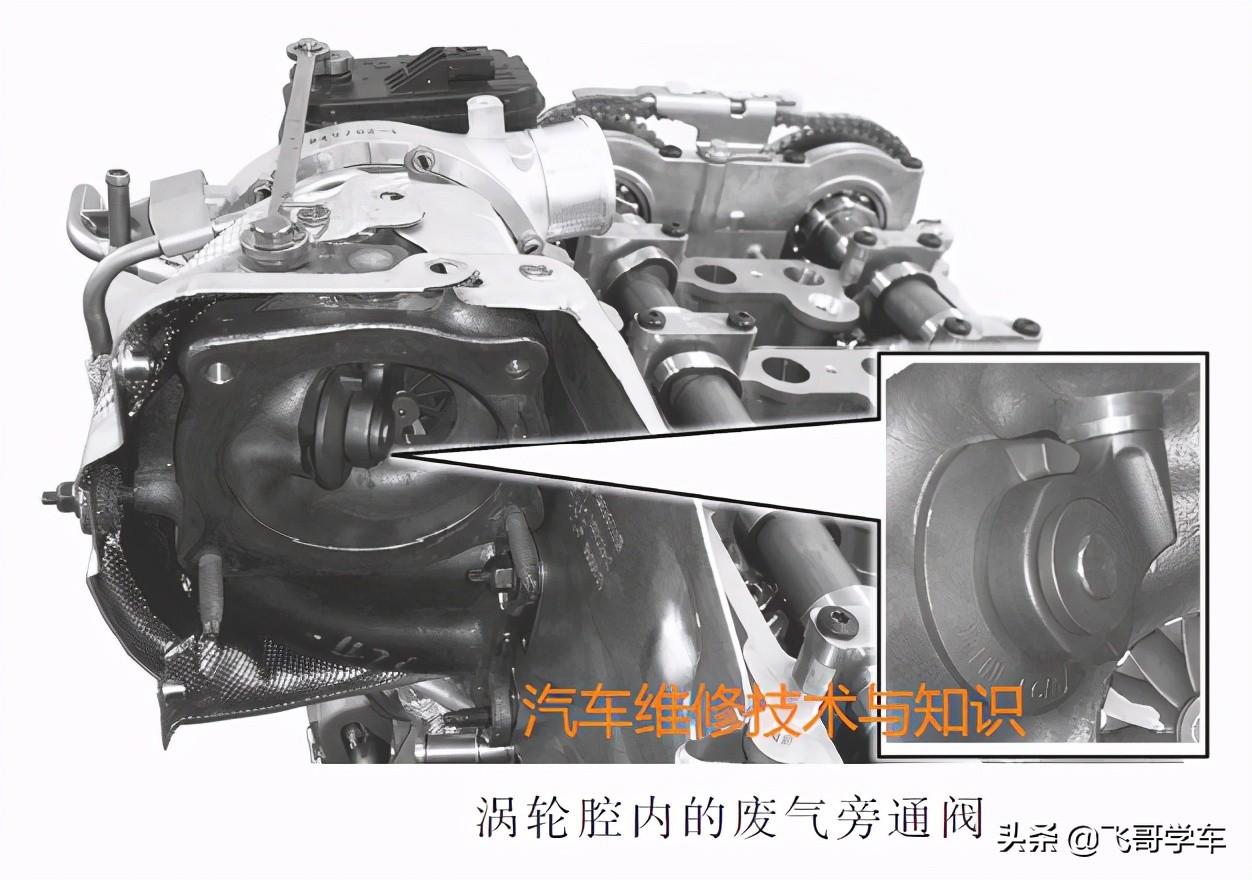

3. 电控废气门执行器

涡轮增压器要正常工作,除了废气冲击使涡轮旋转并带动泵轮对进气侧空气进行泵压、实现进气增压外,进气增压的压力还必须能够被调控,以满足目标增压的设计要求,同时防止系统出现过增压而造成发动机损坏。

为此在涡轮增压器的涡轮腔中设置了一个废气旁通阀,它可以使一部分废气被旁通掉而不冲击涡轮,因此只要调整废气旁通阀的开度,涡轮的转速就可调,进气侧增压也就能够调控到目标增压的范围内。

对于早期的涡轮增压器,一般采用气动方式或真空方式进行控制。相比而言,气动方式应用更为广泛,其结构特点是利用一个三通两位电磁阀(通常称为增压控制电磁阀)。

通过气压控制一个气动执行器,这个气动执行器与废气旁通阀联动,因此只要控制气动执行器的管路气压,就可以调整废气旁通阀的开度,进而对发动机的进气增压进行调控。

目前新款的国六发动机,涡轮增压器的废气旁通阀已改进为电机控制方式,这个装置在有些资料中称为电子废气门(E-Wastgate)或电动废气旁通阀执行器。

废气旁通阀的电动执行器,实际上是一个带位置传感器的直流电机,在工作过程中,直流电机由发动机控制模块控制,由于电机与废气旁通阀通过连杆联动,电机转动的角度与废气旁通阀的开度是对应的。

因此发动机控制模块根据位置传感器的反馈信号,能够识别废气旁通阀当前的开度大小,实时进行修正,从而实现整个增压调控的闭环控制过程。

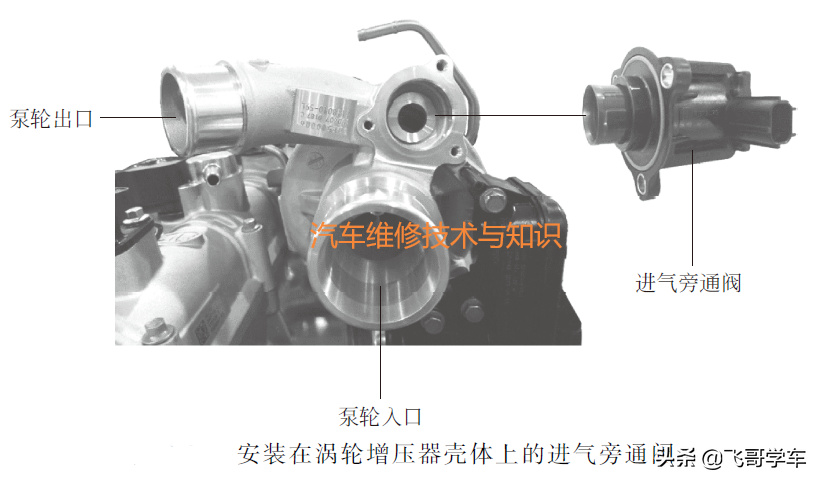

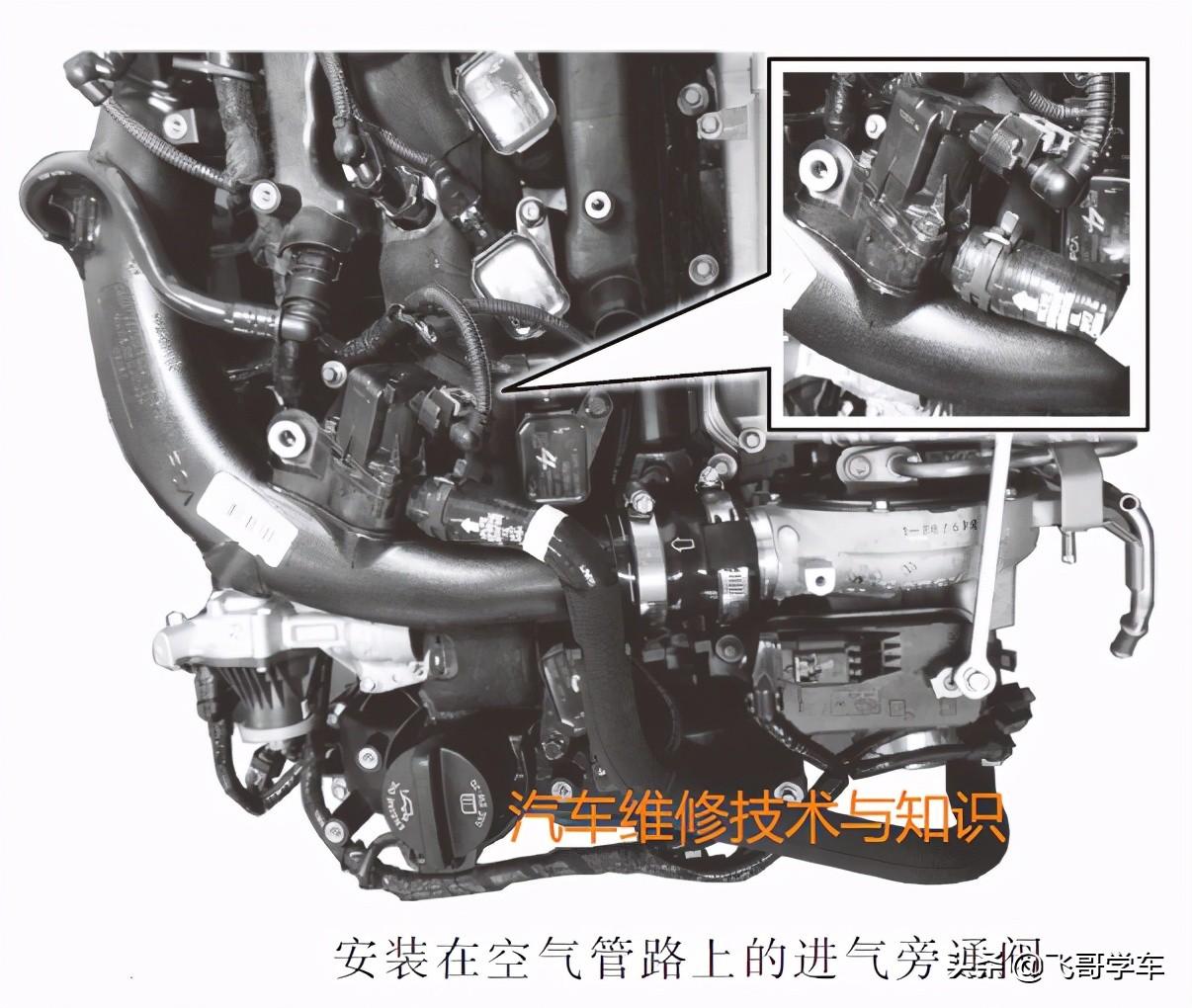

4. 进气旁通阀

为了使涡轮增压器正常工作,还需要在泵轮进气口与出气口管路之间安装一个旁通阀,用于在特殊工况下将出气口管路中的高压空气泄放掉,防止喘振以及消除急加速后的迟滞现象。因此,这个进气旁通阀又称为喘振控制阀、放泄阀、泄压阀或补偿阀。

进气旁通阀是一个电磁阀元件,由发动机控制模块控制其开启或关闭。常见的进气旁通阀布局形式有两种,一种是进气阀直接安装在涡轮增压器壳体内,涡轮增压器壳体内的泵轮腔设有旁通道,进气旁通阀即安装在旁通道座孔中。

另一种布局形式是,在泵轮进气口与出气口管路之间布置一条空气管路,进气旁通阀安装在这条空气管路上,通过打开或关闭来实现进气侧高压气体的泄放。目前大部分国六发动机,进气旁通阀均采用这种布局形式。

总结一下,进气旁通阀的主要作用是消除加速后的迟滞现象。当急加速收油后,由于节气门突然关闭,在泵轮出口与节气门之间的气压会对泵轮产生制动作用,导致涡轮停滞及产生排气受阻的啸叫声,甚至损坏进气管路和电子节气门。

当下次再进行加速时,就会产生加速滞后。解决的办法是,发动机控制模块根据加速踏板行程和速率识别急加速工况,在急加速结束时打开进气旁通阀,使增压气体泄放掉,从而消除以上这些不良因素。

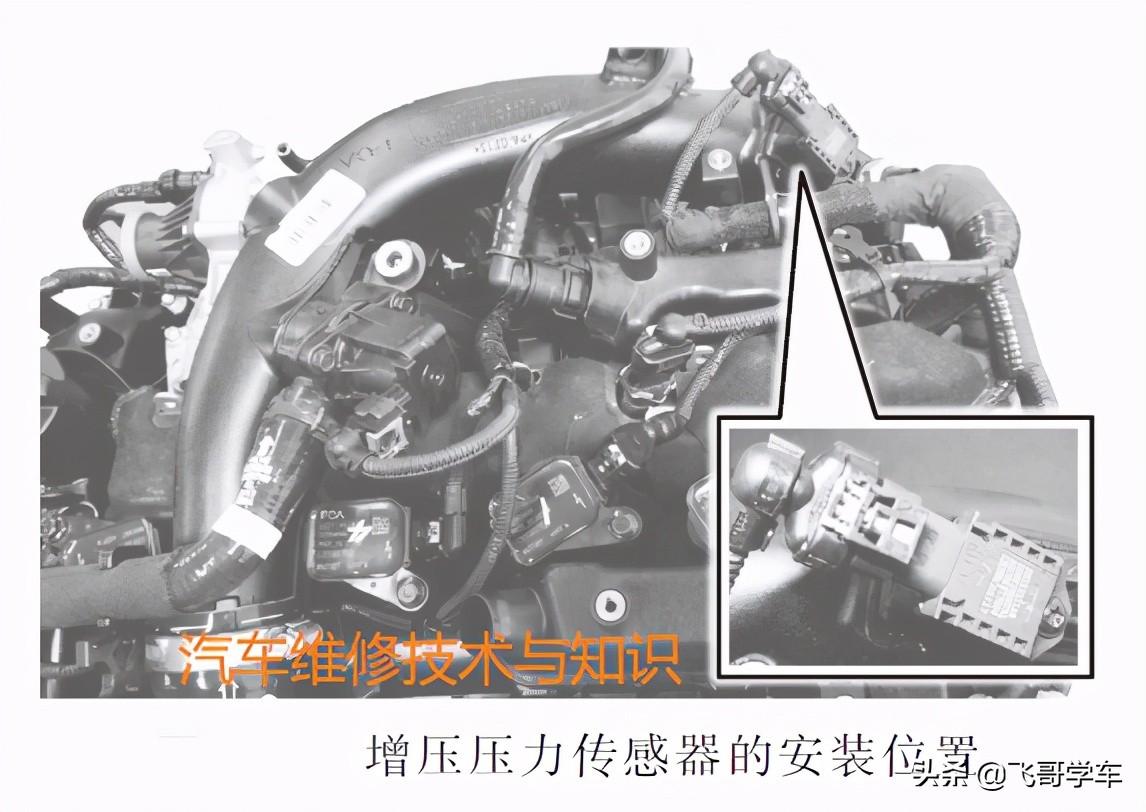

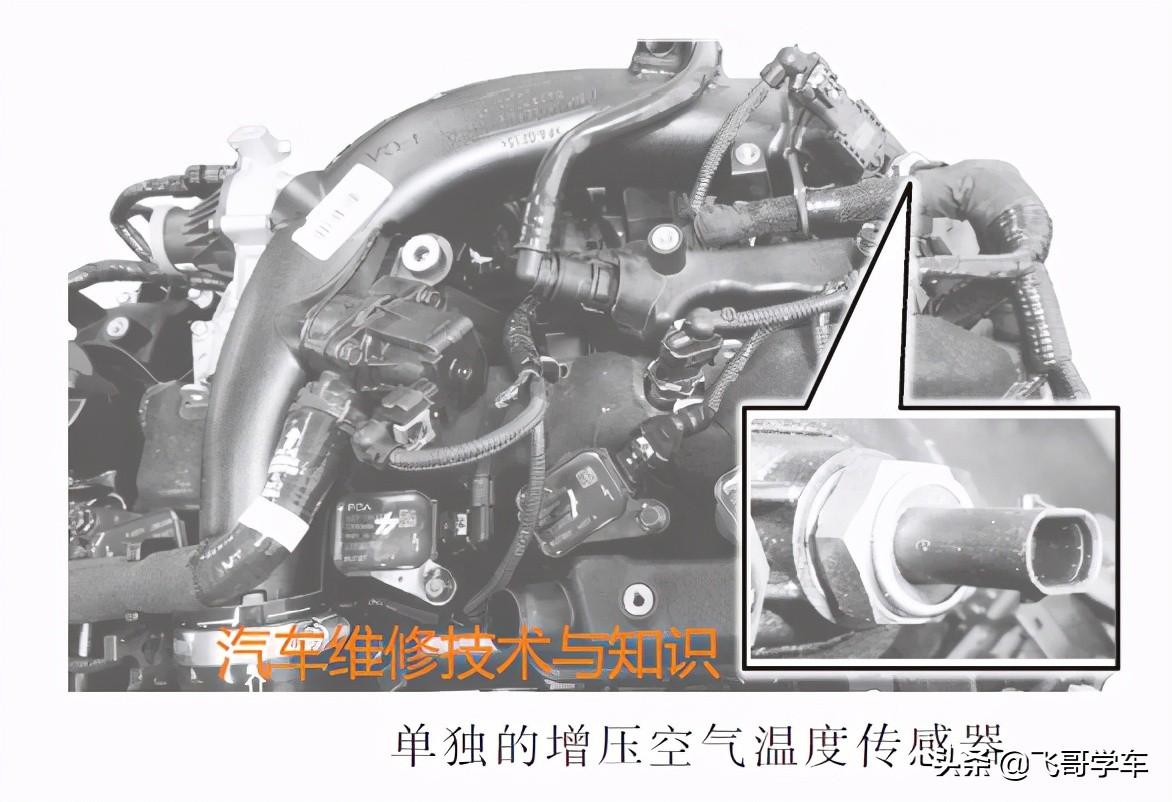

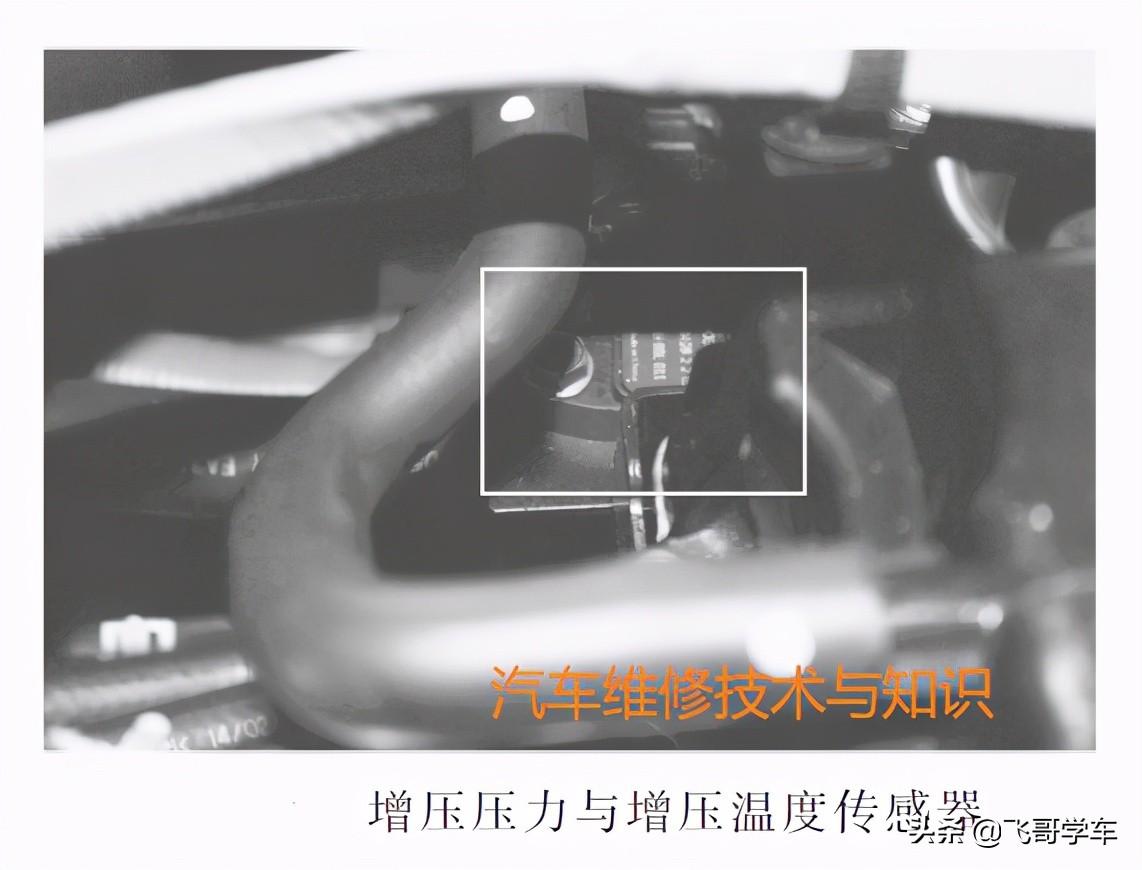

5. 增压压力传感器

增压压力传感器通常安装在涡轮增压器的中冷器出口与电子节气门进口之间的管路上,其作用是测量实际的进气增压压力,发动机控制模块根据传感器信号对涡轮转速进行调节,从而使实际增压与目标增压相吻合。

需要说明的是,为了更精确地计算实际的增压进气量,还需要安装一个增压空气温度传感器。这个传感器有两个设计方案,一种是单独元件的设计方案。

另一种是与增压压力传感器集成在一起。

增压压力与增压温度传感器的基本技术参数如下:增压压力传感器采用5V工作电源,传感器信号电压与实际压力呈线性变化特征;增压温度传感器采用负温度系数热敏电阻,信号参考电压为5V。

在实际的维修工作中需要注意,如果增压压力与增压温度传感器损坏、线路中断或信号出现严重偏差时,那么发动机控制模块将设定故障码,同时启用故障运行模式,涡轮增压器电控功能失效,即发动机的进气增压功能失效。

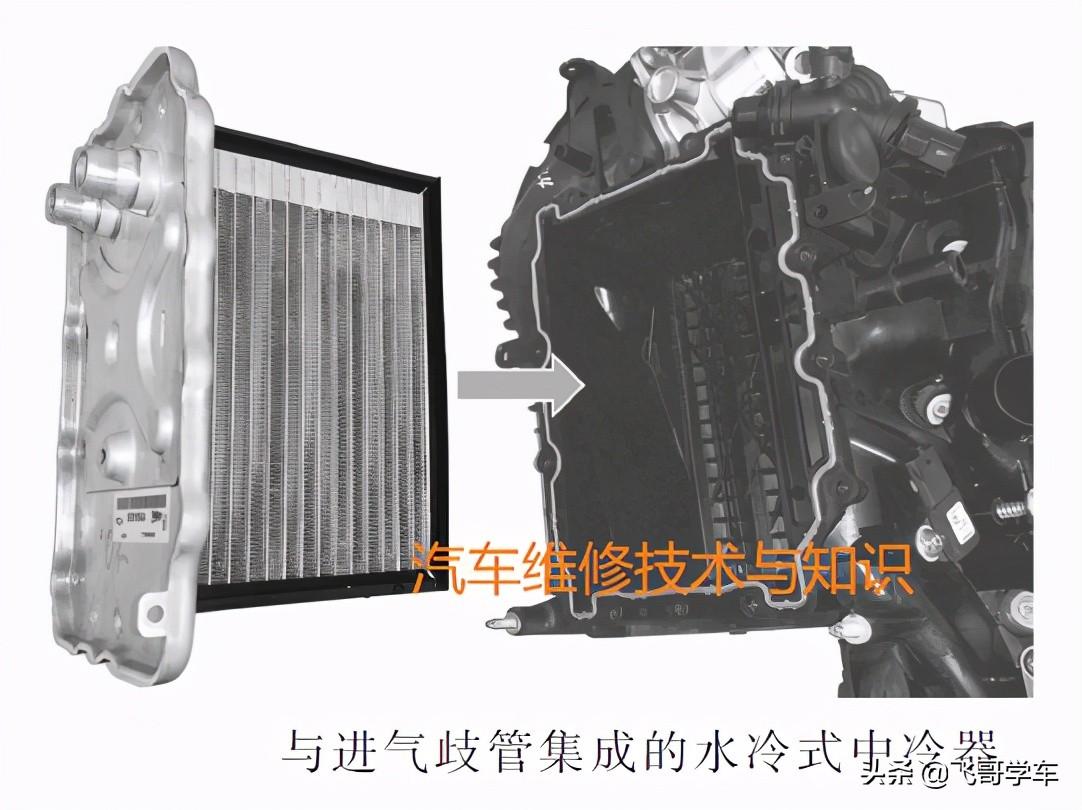

6. 水冷式中冷器

由于涡轮增压器泵轮泵压后的空气是很热的,需要进行冷却,否则空气密度小,实际的进气质量不足,影响发动机动力性能,同时热的空气也会造成发动机的热负荷过高,容易引发爆震。

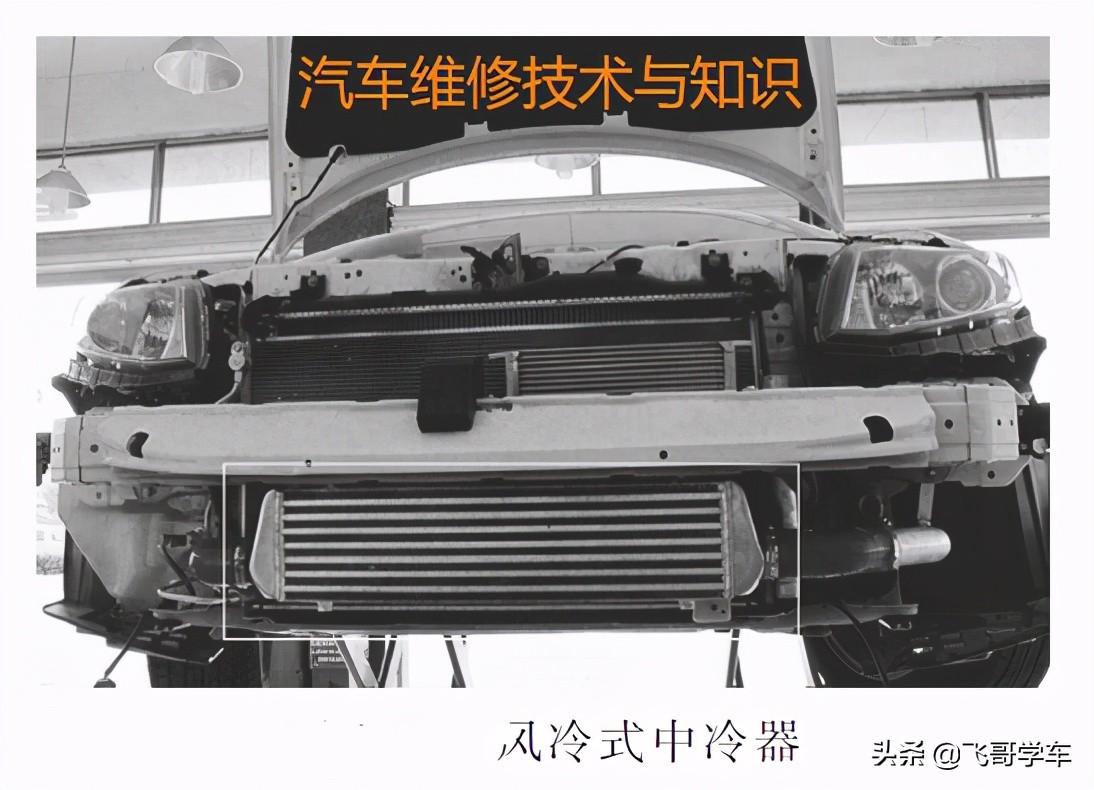

为此需要在涡轮增压器泵轮出口与电子节气门进口管路之间安装一个冷却装置,即中冷器。中冷器有两种散热方式,一种是通过与空气对流实现散热,这种中冷器通常称为风冷式中冷器,它安装在车辆前方,管路连接的路径较长。

另一种采用发动机的冷却液进行散热,这种中冷器通常称为水冷式中冷器。就布局而言,水冷式中冷器通常有两种布局形式,一种是与进气歧管集成在一起,集成度高,但进气歧管总成的体积较大。

目前,新款的国六发动机趋向采用水冷式中冷器,水冷式中冷器可降低进气温度10~15℃,降低部分工况油耗2%~10%,改善动力性能3%~5%,低速工况的动力输出提高约50%。因此,水冷式中冷器的技术优势更为显著。

【相关文章】